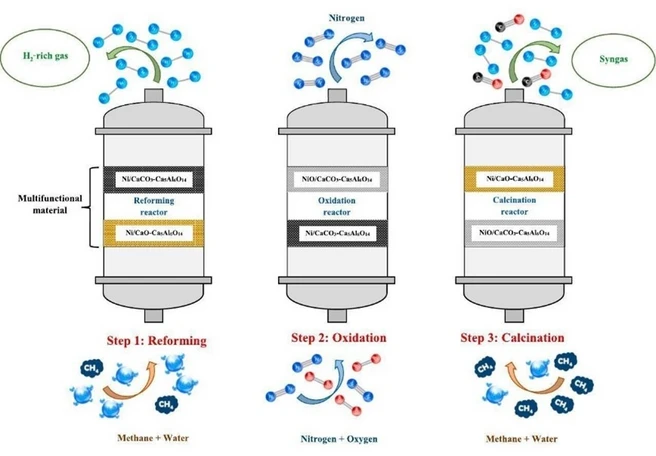

Das Team entwickelt einen integrierten SE-SMR-CL-Prozess (sorption-enhanced steam methane reforming - chemical looping), der Reformieren, Oxidation und Kalzinierung koppelt und das freigesetzte CO₂ in-situ im Regenerationsschritt nutzt. Bis zu 93,84 % H₂-Reinheit bei 650 °C und 1 bar (S/C = 3) im Reformierschritt sowie H₂/CO ≈ 1,58 bei 850 °C in der Kalzinierung (CH₄/CaCO₃ = 2) konnten erhalten werden; eine Dampfzugabe kann das Syngasverhältnis je nach Menge weiter erhöhen. Als Proof-of-Concept diente ein multifunktionales Ni/CaO-Ca₅Al₆O₁₄-Material; experimentell wurden bei 650 °C, 1 bar, S/C = 3 und WHSV = 1800 ml h⁻¹ gcat⁻¹ etwa 80 Vol-% H₂ erreicht; bei 850 °C entsteht Syngas mit H₂/CO ≈ 1. Die Dampfzugabe senkt die Koksbildung deutlich und erhöht die Syngas-Qualität auf Werte von ca. 1,2–1,4. Zusätzlich verringert die Chemical-Looping-Oxidation den externen Wärmebedarf; eine Kalzinierung bei 850 °C erweist sich als ausreichend für hohe CO₂-Umsetzung ohne Kohlenstoffablagerung. Über mindestens fünf Zyklen bleibt die Leistung stabil, wobei Ca₅Al₆O₁₄ das Sintern herabsetzt und die CO₂-Aufnahme des CaO stabilisiert. Die erzeugten H₂/CO-Gemische sind direkte Vorstufen für die Methanol-, DME- oder Fischer-Tropsch-Synthese. Insgesamt zeigt die Studie, wie eine bestehende SMR-Technik ökologisch verbessert und ökonomisch aufgewertet werden kann, durch gleichzeitige Koproduktion von H₂ und Syngas.

[1] N. Hemsap, et al. “In-situ CO2 utilization for dual production of hydrogen-rich gas and syngas via sorption-enhanced steam methane reforming chemical looping.” Chemical Engineering Journal 509 (2025) 161127.